為什么有些飼料企業(yè)能夠盈利而有些企業(yè)卻不能?為什么有些企業(yè)生產(chǎn)的飼料銷路良好而有些企業(yè)的飼料卻銷路不暢?其中的原因往往是技術(shù)設(shè)計和設(shè)備選用上存在的問題。選擇一位具有豐富經(jīng)驗的飼料工程設(shè)計師和綜合方案的提供者,是飼料生產(chǎn)企業(yè)取得成功所必不可少的條件。

影響飼料質(zhì)量的因子可歸納為三方面,即原料質(zhì)量、飼料配方和飼料加工技術(shù)。在原料和配方相同的情況下,飼料質(zhì)量只取決于加工技術(shù)和設(shè)備性能。由于雞、豬、魚、蝦及寵物的消化系統(tǒng)各不相同,所以其對飼料顆粒的大小和成熟度的要求也各不相同。對現(xiàn)代飼料加工企業(yè)來說,通過改進加工技術(shù)來提高飼料產(chǎn)品質(zhì)量也不失為一種非常有效的方法。為此,讓我們對整個生產(chǎn)過程進行仔細梳理,逐步找出那些能夠改進的環(huán)節(jié)。

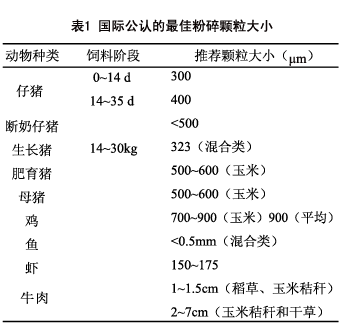

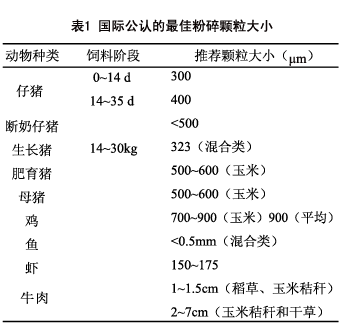

1 飼料顆粒大小

一般說來,在確定飼料顆粒的大小時應(yīng)考慮許多因素,如飼喂方法、飼料加工成本、飼料加工能力及動物生長的特點。原料飼料顆粒的大小不應(yīng)超過成品飼料顆粒直徑的1/3。適當大小的飼料顆粒能促進養(yǎng)分的消化率。研究表明,當母豬飼料中的玉米顆粒平均直徑從1200μm減小到400μm,其消化率可提高14%,糞便干物質(zhì)含量可減少21%,而氮的排出量減少31%。然而,過度粉碎會使能量消耗較多,加工能力降低及飼料中的營養(yǎng)成分受到嚴重破壞。研究表明,經(jīng)反復粉碎的顆粒,維生素A含量減少40%。

飼料顆粒的大小控制技術(shù)的要點是將各種原料粉碎到適于消化的最佳顆粒大小,以確保每批飼料能促使動物達到最佳生長效率和最佳經(jīng)濟效益。如表1所示,必須為各種不同種類的動物研究每一種原料可達到最佳消化的顆粒大小。

對水產(chǎn)動物的飼料來說,必須進行粉碎和微粉碎處理。研究表明,如將粉碎機的篩子孔徑從1.5~1.2mm減小到1.0~0.8~0.6mm,那么鯉魚飼料的利用率能提高5%~10%。因此,飼料顆粒的大小對營養(yǎng)差異有顯著的影響。直徑過小或過大的飼料顆粒都可能會被碎成片狀,這種片形狀態(tài)會影響飼料的消化率。只有通過采用科學的技術(shù)設(shè)計、專業(yè)的供應(yīng)商和設(shè)備,才能生產(chǎn)出高質(zhì)量的飼料。

2 稱重系統(tǒng)的作用

2 稱重系統(tǒng)的作用

對營養(yǎng)和顆粒質(zhì)量來說,飼料配方是一個主要的影響因素。含有高水平的玉米和大豆的配方生產(chǎn)不出高質(zhì)量的顆粒,這是因為玉米和大豆缺乏天然的黏性。在配方中加入高黏性的小麥,能提高顆粒的質(zhì)量。在制定飼料配方時,必須注意各成分之間的配伍,并將脂肪含量保持在最低限度。

作為飼料生產(chǎn)核心工序的稱重,其精確度會對飼料的組成和動物的養(yǎng)分吸收產(chǎn)生直接的影響。因此,只有采用合適的混合系統(tǒng)才能實現(xiàn)營養(yǎng)的平衡。稱重過程對稱重精確性和飼料組成會產(chǎn)生重要的影響。主要的技術(shù)改進在于以下7個方面:

◎定期核查稱重器具,以確保稱重的精確性;

◎應(yīng)確保配方正確無誤,同時飼料原料可以置換;

◎以正確的速度灌注飼料原料。

◎應(yīng)確??刂葡到y(tǒng)的正確性;

◎以正確的方法操作稱重設(shè)備;

◎應(yīng)確保稱重設(shè)備的干凈,避免交叉污染;

◎記錄稱重過程,尤其是準確記錄用藥情況。

可采用無差錯控制技術(shù)以正確地進行稱重。微量添加物可進行預混和混合,然后再可采用高精度的稱重系統(tǒng)。

3 均勻混合的作用

混合均勻度對飼料質(zhì)量極為重要,因為其將決定動物能否從飼料中得到充足的營養(yǎng)?;旌蟼}與混合器之間的空氣平衡問題也會對飼料的營養(yǎng)產(chǎn)生影響。成品倉和粒料倉太大以及傳輸距離太長都會破壞飼料的均勻性,降低動物的飼料轉(zhuǎn)化率。為確保飼料的均勻性和充分的營養(yǎng)價值,選擇適當?shù)幕旌蠙C、混合時間和加料方法是極其重要的(圖1)??刂苹旌暇鶆蚨壬婕暗交旌巷暳?、濃縮飼料、添加劑、預混料和液體飼料。混合工藝上的技術(shù)改進應(yīng)將重點放在以下6方面:

◎精選合適的混合機,以確保飼料混合的均勻性;

◎以正確的次序向混合機添加飼料原料(先添加顆粒大的原料,后添加小的);

◎所有飼料原料均以正確的數(shù)量和次序(尤其是預混料)添加;

◎萬一配方有變化,徹底清洗混合機,以避免交叉污染;

◎?qū)㈩A混作業(yè)與重要的混合過程分開進行,以免交叉污染;

◎?qū)⒎Q重后的原料以最短的距離和最低的高度送入混合機,同時不采用類似氣動裝置的輸送設(shè)備,因為這種設(shè)備可能會導致不同原料成分的分離。

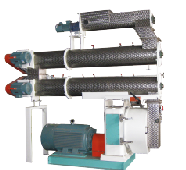

4 飼料制粒的影響

顆粒質(zhì)量的控制是飼料營養(yǎng)的先決條件,其必須得到嚴格的監(jiān)視和控制(圖2)。調(diào)質(zhì)是顆粒質(zhì)量控制的主要環(huán)節(jié),它包括溫度、時間、水分和淀粉的糊化程度。第二個關(guān)鍵環(huán)節(jié)是細粉比例、冷卻溫度、含水量、刀片的均勻度和飼料耐水性。為達到這些要求,正確的蒸汽供應(yīng)和控制系統(tǒng)、調(diào)質(zhì)設(shè)備、制粒設(shè)備、冷卻設(shè)備和篩分設(shè)備都應(yīng)該配備,而且控制參數(shù)應(yīng)得到科學的調(diào)整。輸入調(diào)質(zhì)器內(nèi)的蒸汽必須是無凝結(jié)水的不飽和蒸汽,以確保淀粉充分糊化,從而避免因水分過量而引起機器堵塞。蒸汽在進入調(diào)質(zhì)器之前須經(jīng)過凝汽閥和減壓閥。同時,蒸汽流速必須與原料的投入量相匹配。因此,具有所需特性的蒸汽是確保顆粒質(zhì)量的先決條件。

圖1 在安裝飼料生產(chǎn)設(shè)備時,重要的是選擇適當?shù)幕旌?/span>

機、混合時間和加料方法,以確保均勻性和營養(yǎng)

圖2 顆粒質(zhì)量飼料營養(yǎng)的先決條件,其必須得到嚴格的控制

調(diào)質(zhì)過程對確保顆粒質(zhì)量是極為重要的。含大量谷物的混料往往會在調(diào)質(zhì)器內(nèi)至少停留40~60min。與此同時,調(diào)質(zhì)器內(nèi)的溫度應(yīng)保持在85~98℃之間,以促進淀粉的糊化。含大量纖維的原料必須在調(diào)質(zhì)器內(nèi)停留較短的時間。在添加糖蜜這樣的液體原料時,此類原料應(yīng)在調(diào)質(zhì)器內(nèi)停留較長的時間(最多30min),從而使糖蜜能被充分吸收。

5 殺菌

調(diào)質(zhì)器內(nèi)的高溫加之短時(60~160s)的停留能起到殺菌效果。許多此種類型的調(diào)質(zhì)器已能從市場上購得。在調(diào)質(zhì)過程中,飼料在高溫下的穩(wěn)定性也應(yīng)加考慮??垢邷啬芰Σ畹脑蠎?yīng)避開調(diào)質(zhì)過程。

取而代之的是隨后進行噴涂處理,以確保顆粒的質(zhì)量。許多維生素耐熱性很差,在高溫調(diào)質(zhì)過程中或在制粒時會遭到破壞。維生素A、維生素E、維生素C和鹽酸硫胺素在溫度提高和調(diào)質(zhì)時間延長時會遭到迅速破壞。含維生素的飼料進行調(diào)質(zhì)的臨界條件是溫度高于90℃、含水量大于15%和調(diào)質(zhì)時間長于60s。因此,很有必要選擇一種具有良好熱穩(wěn)定性的配方。良好的顆粒調(diào)制、正確的進氣及混合方法也是影響制粒過程的極其重要因素。

制粒工序還會對飼料內(nèi)的酶和其它微生物產(chǎn)生有害影響。這些生物制品經(jīng)受不起高溫、高濕和高壓所產(chǎn)生的綜合作用。據(jù)報道,當高溫高于80℃時,植酸酶的活性會降低87.5%。磷的利用率會因此而降低。

飼料中的微生物添加劑特別易受高溫的影響,因而在溫度高于85℃時其活性會徹底喪失。最好是在制粒后將酶噴涂在飼料顆粒表面,或采用那些具有較高熱穩(wěn)定性的酶。

6 貯存和運輸所產(chǎn)生的影響

交叉污染往往發(fā)生于飼料的貯存和運輸過程中。運輸車輛、料倉、緩沖式料斗及加工設(shè)備中的飼料殘留物能導致交叉污染。有害微生物和害蟲,以及寵物也是交叉污染的根源。

為滿足人們對飼料的安全、衛(wèi)生和營養(yǎng)日益提高的要求,必須使用無殘留物的輸送機和料倉,并應(yīng)用那些經(jīng)科學試驗證明有效的清洗技術(shù)和定序技術(shù)。應(yīng)采用熱處理技術(shù),如在高溫下的烹調(diào)技術(shù)、擠壓技術(shù)、高壓處理和紫外線輻射技術(shù)等。通過上述技術(shù)的綜合應(yīng)用,最終的顆粒料能獲得令人滿意的質(zhì)量和營養(yǎng)。

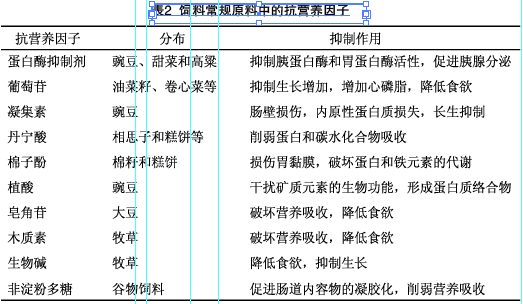

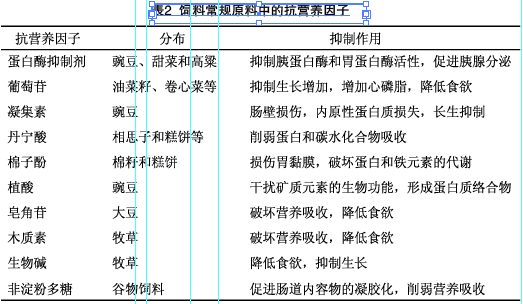

7 抗營養(yǎng)因子

原料中部分抗營養(yǎng)因子和有害物質(zhì)階段中會被破壞。制粒前進行厭氧滅菌能有效殺死各種細菌,可提高飼料質(zhì)量。對專業(yè)技術(shù)人員來說,這是一個很重要的研究課題。

因種類和年齡的不同,動物會對相同的抗營養(yǎng)因子產(chǎn)生各種不同的反應(yīng)??範I養(yǎng)因子可分成碳水化合物類、礦物質(zhì)和蛋白酶類等正向抑制劑。制粒工序中采用的調(diào)質(zhì)和高溫擠壓方法可以最大限度地削弱表2所列抗營養(yǎng)因子的作用。

在制粒過程中,調(diào)質(zhì)后淀粉會呈膠狀化而蛋白會變性,這樣動物能對它們進行更好地消化和吸收。

然而,對于某些動物來說,原料的具體規(guī)則是由飼料加工廠的技術(shù)質(zhì)量決定的。蛋白變性對氨基酸的影響很小,但能夠大大地提高吸收率,結(jié)果蛋白質(zhì)能得到很高的利用。

8 工藝流程的影響

飼料中的抗營養(yǎng)因子能導致豬和寵物發(fā)病,影響其生長。由于其在成品飼料中的含量與工藝技術(shù)密切相關(guān),所以營養(yǎng)學家已研制出多種可減少抗營養(yǎng)因子的方法。然而,與此同時飼料中的養(yǎng)分也會損失。高溫下的擠壓及膨脹能提高飼料的質(zhì)量、限制養(yǎng)分的損失;厭氧消毒能有效殺滅細菌,并可保持維生素;發(fā)酵作用能消除抗營養(yǎng)因子的毒性作用,同時能保持維生素;酶制劑不但能消除飼料的毒性作用,而且還能促進動物的健康。

能否去除飼料原料中的抗營養(yǎng)因子已成為選擇工藝流程和設(shè)備的關(guān)鍵要素。飼料質(zhì)量和營養(yǎng)只能通過專業(yè)技術(shù)和設(shè)備來得到保證。隨著營養(yǎng)學的發(fā)展,專業(yè)公司的科技人員能研究出可消除搞營養(yǎng)因子的更好方法,從而能更好地促進飼料質(zhì)量和營養(yǎng)的提高。

原題名:Technical design and equipment is key for improving feed quality(英文)

原作者:Shao Jianxin